¡Hola!. ¡Sed todos bienvenidos!. ¡Pasad, pasad! ¡Qué alegría volver a veros!. La verdad es que llevo mucho tiempo sin abrir este pequeño refugio para vosotros... ¡Pero habéis vuelto!. Id pasando al fondo. En la nevera hay cervezas y refrescos.

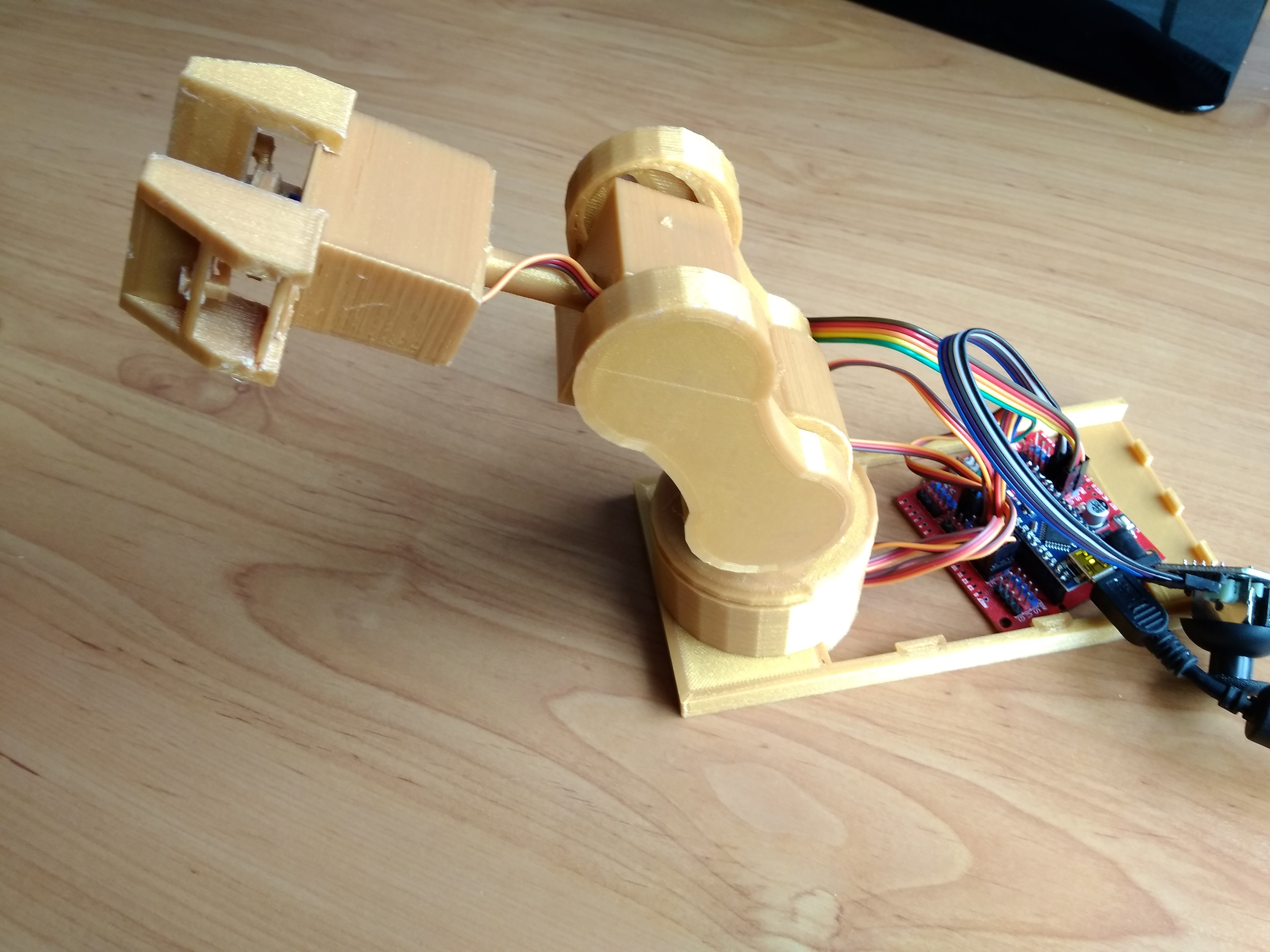

Hoy vamos a empezar a documentar un proyecto con el que ya he trabajado algunas veces, pero del que no hay información alguna. Se trata de Pedro Robot, un brazo robótico imprimible en 3D que tiene muchísimas posibilidades en cualquier Taller de Tecnología. Según la información (poca) que dejan en la página de Thingiverse a la que aludo en el anterior link, es un brazo robótico de bajo coste, con cuatro grados de libertad, diseñado en Francia. Pedro Robot es compatible con Arduino, es (relativamente) sencillo de montar, pide muy poca electrónica (lo más complicado serían los servos, y pueden usarse nuestros queridísimos SG90) y puede utilizarse a muchos niveles en un instituto o escuela de Educación Primaria.

Hay también una página en hackaday con el proyecto, pero en realidad no aporta mucha más información al respecto. Así que, después de haber montado ya unos tres robots de este modelo, me he decidido a documentar (en la medida de lo que pueda) el proceso de montaje y programación de este estupendo brazo robótico. Hoy vamos a empezar montando lo que me ha dado más problemas: la pinza. De ahí el título de este humilde artículo. Vamos, efectivamente, a empezar la casa por el tejado.

¡Vamos allá!. ¿Por dónde empiezo?.

Pues por descargar e imprimir las piezas, claro. Vaya por delante que, a mi juicio, habría que rediseñar algunas piezas, porque no es que haya problemas de tolerancias, es que directamente parece que algunas piezas se hayan hecho aposta para que no puedan encajar.

Aquí tienes el enlace (de nuevo) a Thingiverse.Aquí tienes el enlace (de nuevo) a Thingiverse.

Aquí te dejo el enlace a mi repositorio en GitHub, donde voy a ir probando (después de acabar estos tutoriales, no prometo nada) a compensar esos "fallejos" de los que hablo.

Aparte, necesitarás la siguiente electrónica como mínimo:

a) Una Arduino nano

b) Cuatro motores de tipo SG-90

c) Una shield para conectar más cómodamente los servos y otra electrónica

d) Ya. No pide más. Fácil, ¿verdad?. De todos modos, luego podremos enriquecer/complicar nuestro proyecto todo lo que queramos

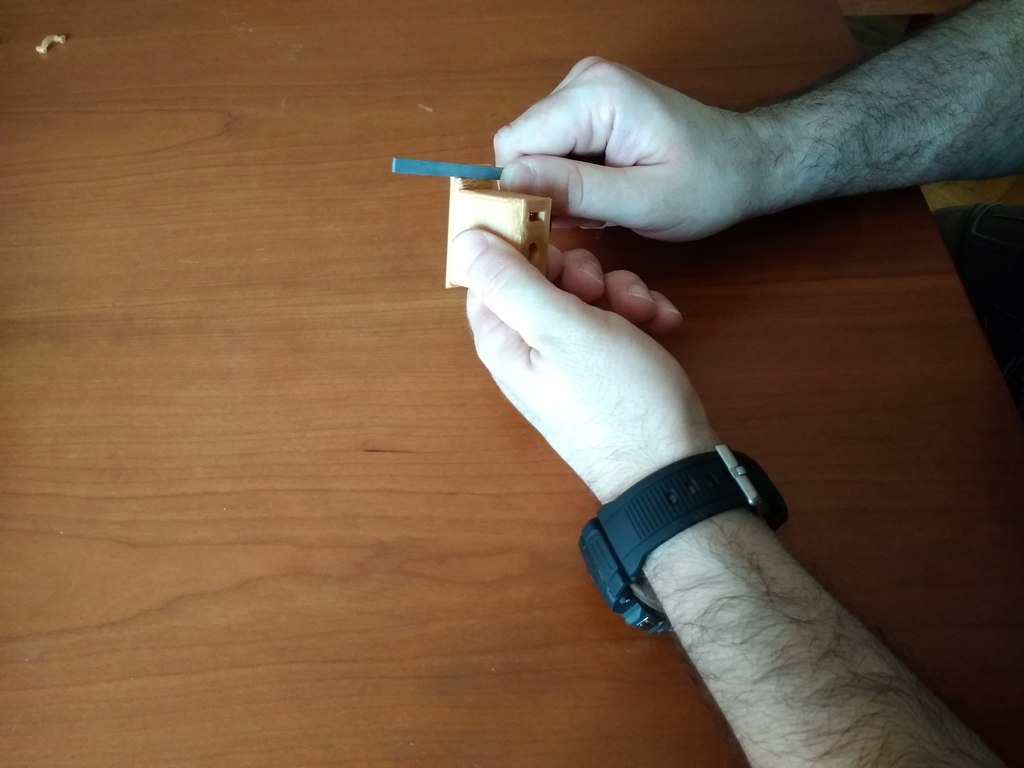

Bueno, sí. Algo de herramienta. Algo que (me avergüenza reconocer) no sabía hasta hace un par de años que necesitaba MUCHO para este tipo de proyectos, es un juego de limas adecuado. Concretamente, las limas llamadas "de cola de ratón" o "de relojero". Creedme, os van a facilitar muchísimo la vida.

Las piezas a imprimir de la carpeta son:

- gripper_right_left.stl (imprimir 2)

- gripper_tool.stl (imprimir 1)

- gripper_tool_right_left.stl (imprimir 2, aunque recomiendo imprimir varias, porque va a ser muy sencillo romper esta pieza durante el montaje).

- arm2.stl (imprimir 1)

¿Ya has impreso las piezas?.En total deberían ser seis, cuatro de ellas iguales dos a dos.

Pues hala, empezamos. Como te he dicho, hoy vamos a empezar con la parte de la pinza, dado que suele ser la que da más problemas (a mí, al menos). Yo ya tengo las piezas impresas, ¿y tú?

¡Ya lo tengo todo!. ¿Ahora qué?.

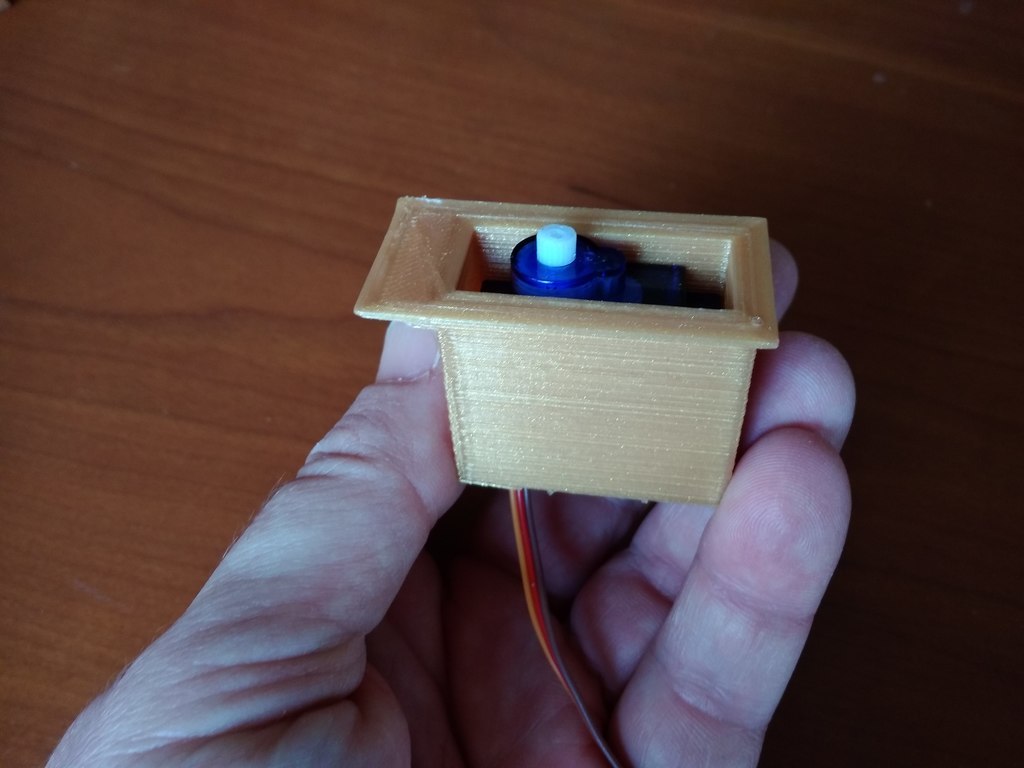

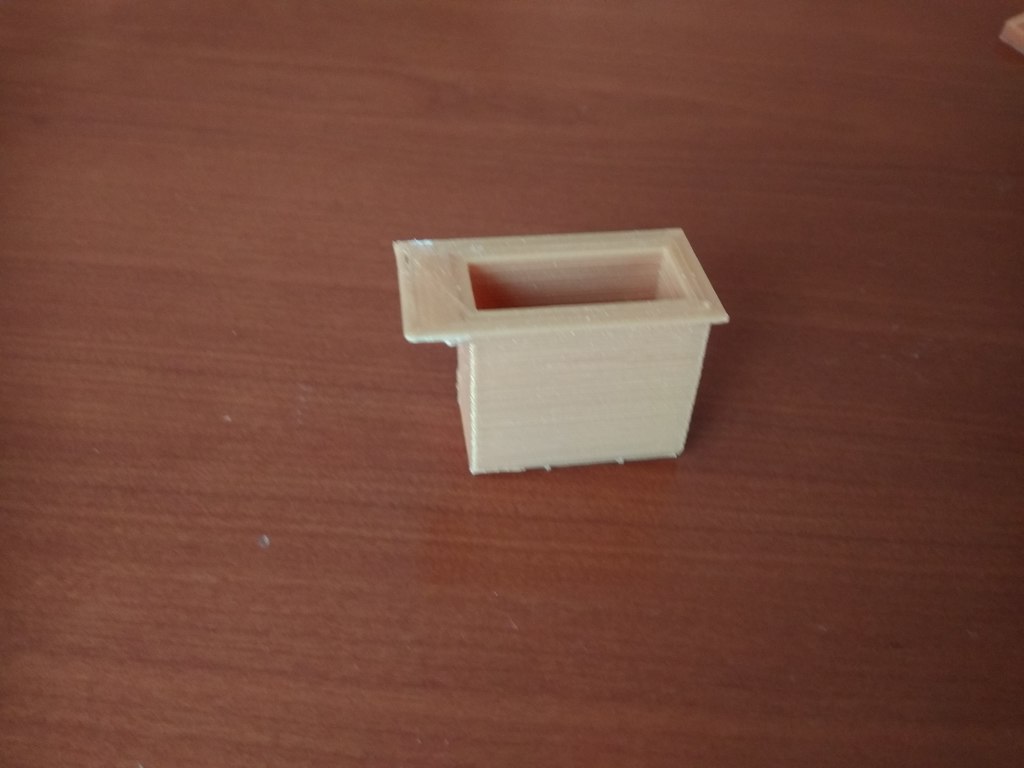

Bueno, lo primero no da mucho ruido. Coge uno de los primeros servos e introdúcelo en la pieza arm2. Deja que el cable atraviese la ranura posterior al efecto y atorníllalo.

|

|

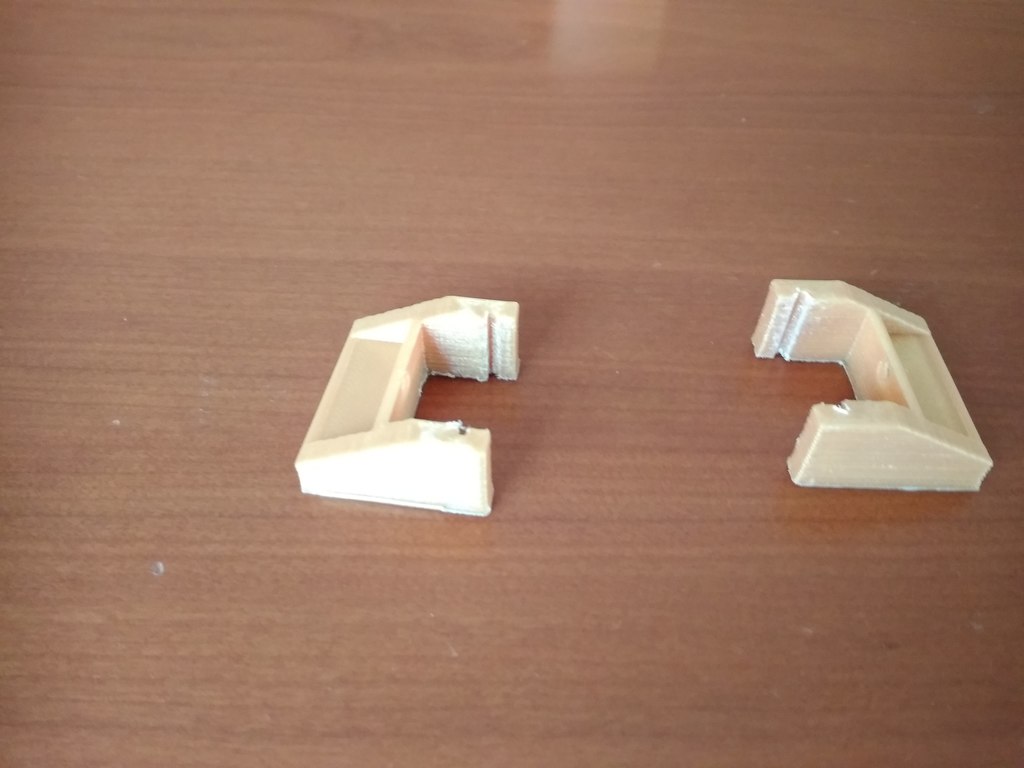

El siguiente paso (y te aconsejo que te tomes el tiempo que juzgues necesario) es coger las piezas llamadas gripper_right_left, las que incorporo en la

imagen de al lado, y te pongas a limarlas des-pa-cito, paasito a paasito...

Hasta que te asegures, no de que encajan, sino de que se deslizan libremente a lo largo de la caja llamada arm2.

Cuando hablamos de deslizarse libremente, me refiero precisamente a eso. No deben encontrarse ningún obstáculo, por pequeño que éste sea. A menos que utilicéis servos de ruedas metálicas, los SG90 y similares, si bien son buenos, tienen tendencia a atascarse y romperse/quemarse en esta parte.

Cuando lo hayas conseguido (tampoco es tan dífícil), no las dejes montadas. Con una lima redonda, debes agrandar también ligeramente el taladro circular que presentan en un plano perpendicular al que empiezan las mandíbulas.

Las pinzas se mueven con libertad a lo largo de la caja. ¡Vamos a por el siguiente paso!

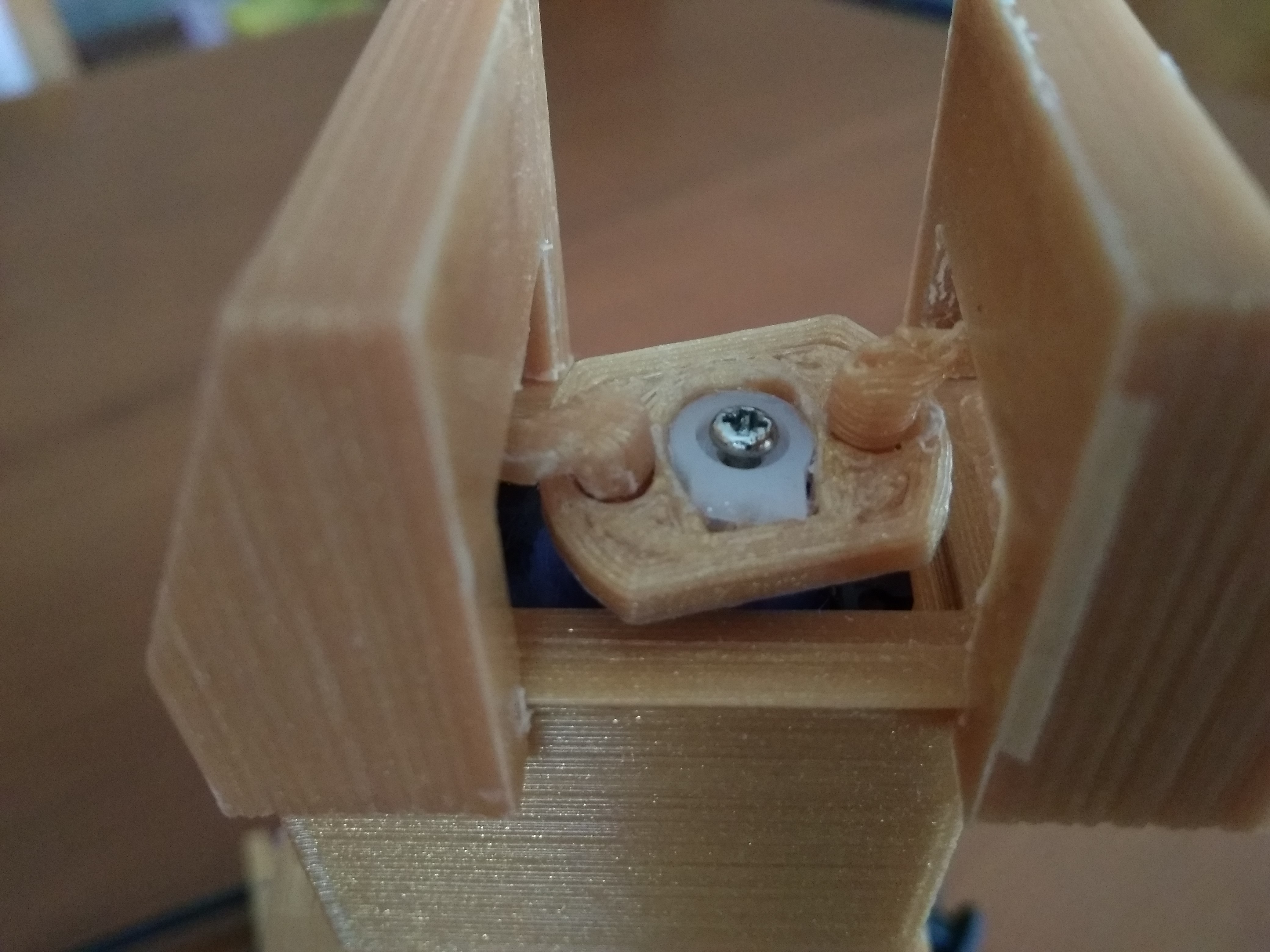

El siguiente paso implica ponernos a trabajar con las piezas denominadas gripper_tool y las dos pequeñas gripper_tool_right_left. Es ahora cuando vas a comprender por qué recomiendo imprimir más de dos de esta última pieza. Como quizás puedas apreciar en la fotografía, debido a lo minúsculo de dicha pieza y a su particular geometría es muy difícil conseguir un modelo limpio, y sobre todo sólido. Posiblemente necesitarás soportes y como mínimo un brim para mantenerla sujeta a la cama caliente mientras se imprime (a menos que seas un Printing Master, cosa que desde luego queda muy lejos de mis pobres habilidades). El caso es que vas a necesitar que los cilindros de ambos extremos encajen, por un lado, con un taladro en la pieza gripper_tool, y por otro, en el taladro mencionado antes en el caso de las pinzas. Y claro, para eso pues te va a tocar seguir limando. ¿Habías guardado ya las limas de relojero? ¡No seas ingenuo, hombre!. ¡Aún queda trabajo!.

Bueno, pues hala. Usa una lima de tipo plano para ajustar, poco a poco, los extremos de dicha pieza, y prueba, a cada poco, si encajan. Las primeras veces se partirán, si no tienes mucho pulso, y te tocará tirar de alguno de los repuestos extra que habías impreso antes. (¿Que no habías imprimido piezas de más?, ¿ves qué pasa por no hacerme caso?).

Según mi (pobre, y nunca imitable) experiencia, lo mejor es ir limando, poco a poco, y alternativamente, las pinzas, el gripper_tool, y el gripper_tool_right_left de modo que podamos ir comprobando si encajan unas piezas en otras. No te impacientes. Es la parte más delicada (eso me parece a mí) de todo el proceso de montaje. Es muy necesario, igual que en el caso anterior, comprobar que una vez ha penetrado el cabezal de estas palancas en cada uno de los agujeros que va a hacer las veces de rodamiento, se produce un giro con libertad. ¡Eso sí!. Es muy importante también no limar demasiado la parte exterior de dichos cabezales. Se supone que debe ofrecer cierta resistencia a salirse, una vez encajado, tanto del gripper_tool como de la pinza.

En esta imagen podemos verlo más claramente: si puedes girar la palanquita dentro de la pinza sin roce, pero ésta no cae si levantamos la pinza (sigue encajada axialmente), significará que lo hemos conseguido.

Por otro lado, también debemos ir preparando un horn (las piezas de plástico que incorporan los servos) y recortarlo para que encaje en la hendidura al efecto que hay en el centro del gripper_tool (como puede verse en la imagen que sigue a este texto; no tendrás queja de falta de fotos en este artículo).

Una cosa que te recomendaría fehacientemente (no estoy muy seguro de lo que significa este adverbio, pero me encanta utilizarlo; me hace sentir intelectual) es pegar el horn recortado al gripper_tool ; a menos que hayas limado a la perfección, es posible que durante su funcionamiento se produzcan desplazamientos rotacionales entre ambas piezas.

El resultado se muestra en la siguiente ilustración. Como te estoy insistiendo todo el rato, asegúrate de que las piezas están sujetas unas a otras, pero pueden girar con libertad.

Preparando el servomotor

Este paso es muy sencillo, pero hay que pensarlo un poco. La cosa está en pensar si quieres que la pinza se cierre al poner tu servomotor en 180º o en 0º. En función de ello, necesitas poner el motor en la posición contraria para poder atornillar el conjunto después de situar las guías de las pinzas en la caja denominada arm2, para lo cual necesitamos que la herramienta esté abierta (si no, no podremos meter el destornillador). Otra opción es poner el servo a 90 º y atornillar el conjunto de modo que la pinza esté a medio abrir. Después, será tarea vuestra averiguar si se cierra/abre a 0º o 180 º.

(Nota: parto de que ya estáis familiarizados o al menos habéis trabajado con servomotores. De lo que estamos hablando es de coger cualquiera de los horns o piezas de plástico que vienen incluidas en la bolsa de cada servo para hacer girar su eje, de modo que realizando todo el recorrido del semicírculo que puede realizar el motor, podamos identificar las dos posiciones extremas como referencia (0º y 180º) y dejemos el servo en una de esas posiciones o en una posición intermedia que creamos que corresponde a los 90 º).

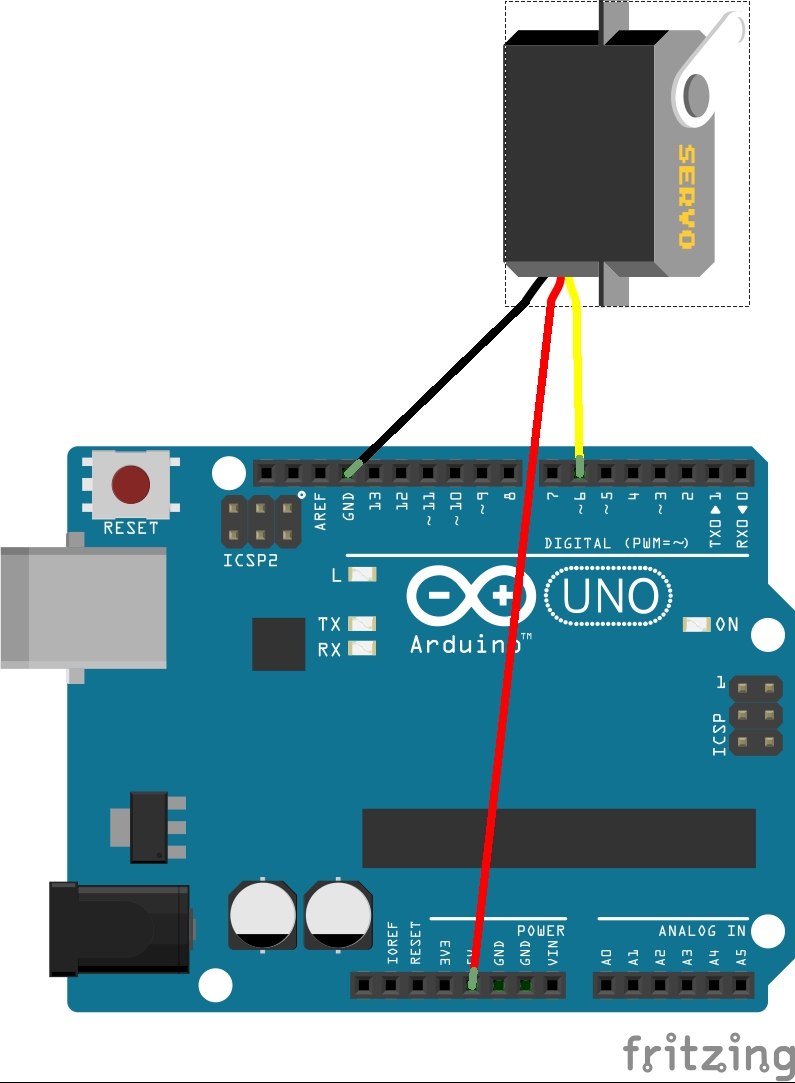

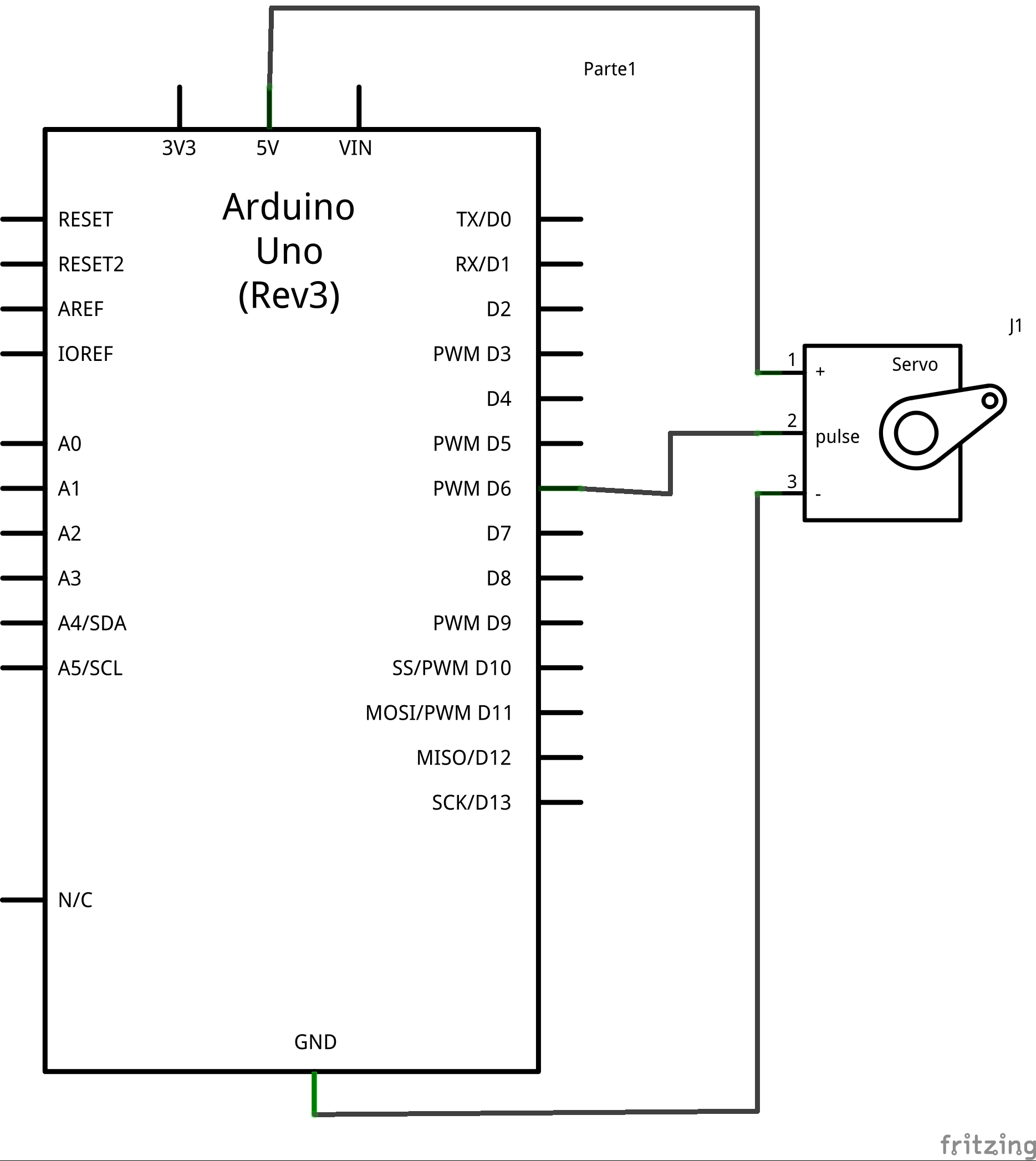

Si lo preferís, podéis utilizar un programa en Arduino que coloque a nuestro servo en la posición que deseemos (por ejemplo, 90º). Para ello, necesitamos conectar nuestro servo, por ejemplo, al pin digital 6 (no me voy a alargar mucho con respecto a esto; tenéis un artículo al respecto en este mismo website)

|

|

El código para colocar un servo en una posición en particular tampoco precisa de más explicación:

#include <Servo.h>

Servo pinza;

void setup() {

pinza.attach(6); // Elige el pin al que quieres conectar tu pinza

pinza.write(90); //Elige la posición exacta en la que quieres poner el servo

}

void loop() {

//Aquí no ponemos ná... ¿P'a qué?

}

¿Hemos terminado?

¡Pues sí!. ¡No era tan difícil, ¿verdad?. Es cierto que aún nos queda bastante trabajo, lo que significa que aún quedan algunos artículos por escribir... Pero, como sostenía al principio del artículo, ésta es una parte particularmente delicada que puede arruinar el resto del proyecto si no lo hacemos bien. ¡Contemplad vuestra obra!. ¿A que es bonita?

¡Bueno! ¡Y eso ha sido todo de momento!. ¡Muchas gracias por tu atención!. ¡Espero veros pronto por aquí! ¡Sed felices!. ¡Siempre creciendo! ¡Siempre aprendiendo! ¡Cultura maker!